カーボン・CFRPには表裏がある

オートクレーブ成形では、表裏の違いが起きる

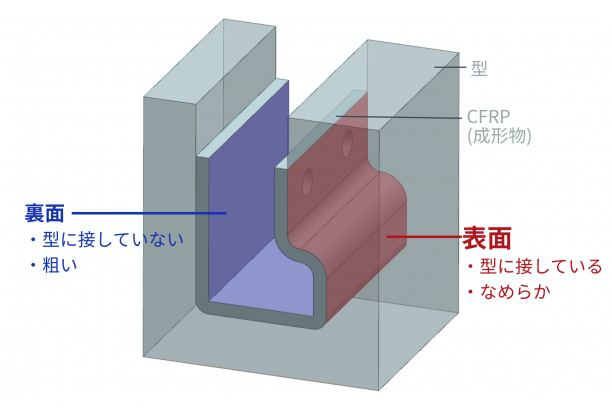

CFRPのオートクレーブ成形では、プリプレグ(シート状のCFRP素材)を型の上に積み重ねていく積層という工程があります。

(参考:オートクレーブ成形を理解する)

積層工程では、プリプレグを型に貼り付け、更にその上に次のプリプレグを貼り付け、ということを繰り返していき、最後にプラスチックフィルムで覆って真空シールを施します。この際にCFRPが型に接する面と、型には接せず、フィルムでシールされる面とが存在することになります。一般に、型に接する面の方がなめらかであるため「表面」、逆に型に接しない面を「裏面」と呼びます。

CFRPの表面と裏面

表裏の使い分け

プリプレグの貼り付け型によって表面、裏面の存在をご紹介しましたが、実際にはどのような考え方で使い分けているのでしょうか。

精度で考える

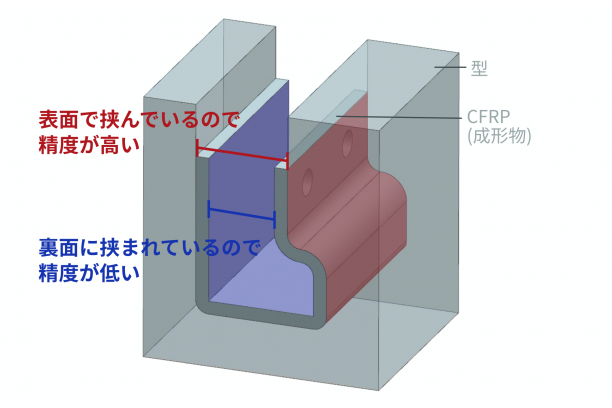

表面は型に面しているため、裏面よりも精度を出すことが可能です。CFRPの積層構成や熱硬化条件によるところも大きいですが、概ね成形型の精度を転写することが出来ますので、精度要求のレベルによっては、後加工することなく仕様を達成することも可能です。

これに対して、裏面には圧力がかからないため、精度を求めるには不向きです。先程の例では表面が外側に出ています。このパーツは赤色で示した外側の部分の精度が求められる状況にあると考えられます。

精度の観点からの表面と裏面

意匠で考える

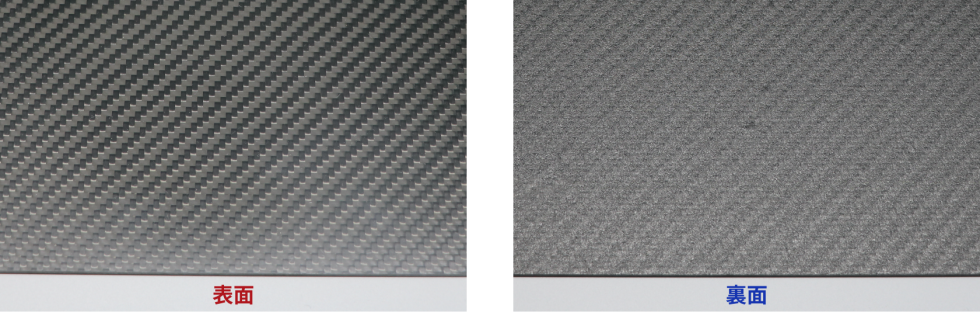

表面は高い平面度が得られるため、自然と光沢のある滑らかな表面のある見栄えとなります。自動車のCFRPパーツに馴染みのある方はこのようなイメージを持たれるのではないでしょうか。

裏面はシール材と接しており、オートクレーブによる気圧が薄いフィルムを介してかかっている状態です。面はザラついており、見た目もマットな印象です。(参考:オートクレーブ成形を理解する)

表面・裏面、見た目の違い

実は両方とも“表面“にすることも可能

以上、CFRP・カーボンには表面と裏面が存在し、基本的には表面の方が精度や意匠性に優れることをご紹介いたしました。精度や光沢はどの程度要求されるかを理解しておくとスムーズにCFRP成形を行うことができます。

しかし次のように思われる方もいらっしゃるのではないでしょうか。「要件によっては両面とも精度、光沢が必要な場合がある、それはCFRP・カーボンでは達成できないのか」と。もちろんそんなことはなく、以下のような処理を行い、対応します。

裏面に精度を持たせたい場合

表裏両面に精度を持たせたい場合は、裏面に対しても型を押し当てる必要があります。金型を押し当てる射出成形やプレス加工をイメージしていただくとわかりやすいかと存じます。同じような型設計をオートクレーブ設計に対しても行います。初期費用は若干上がりますが、プリプレグが貼り込み可能なよう型の設計、または部品分割にて表面と裏面両方に型で圧力がかかるよう対応します。

もちろん、より厳密な精度対応を求める場合には、RTM: Resin Transfer Moldingやコンプレッションモールディング等での対応を致しますが、耐圧能力を持った金型の導入が必要分だけ初期費用がかかることになります。オートクレーブ成形でもかなりの精度を出すことが可能であることを知っておいて頂ければ、試作や小ロットの生産にお役立て頂くことができます。

裏面に光沢を持たせたい場合

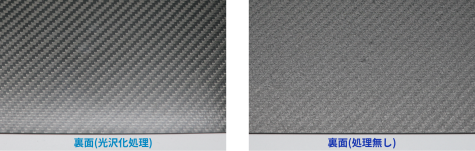

ここでの“裏面”とは、目に見えない内側ではなく、型に押し当てていない面のことを示しております。例えば製品内側に精度を持たせるために、内側に型面があるよう成形した場合、当然外側は光沢のない裏面になります。しかし要件によっては、内側の精度は確保しつつ、外面に光沢を見せたい場合も出てまいります。 もちろん、前述同様に外側にも型を押して、精度と光沢を出す対応も可能ですが、それなりのコストアップにつながってしまいます。

そのような場合には、プリプレグとシール剤と間に適切な表面処理材を挟み込むことで、裏面においても面の光沢を得ることが可能です。型の製作や引き抜きのための設計は不要になりますので、精度を問うのでなければ大きなコストアップなく光沢化の対応が可能です。

裏面への光沢化処理の比較

設計前のアイデアから加工依頼、開発依頼までお気軽にお問合せ下さい

要件が定まっていない不確定要素の多いプロジェクト、設計難度が高い案件、お任せ下さい。

現場担当者、プロジェクト責任者皆さまがご納得いただけるプラン・成果をご用意致します。