カーボン・CFRPにおけるアンダーカットと型割

CFRP・ドライカーボンの成形では「脱型」工程がある

CFRP・ドライカーボンの成形は、シート状のCFRPを型へ貼りつけた後、熱硬化させ、型から外した後、トリムや穴あけ等の加工を行います。

型から外す工程を「脱型」といいます。CFRP・ドライカーボンの成形において脱型は必須の工程で、成形物は「型から外せる形状」である必要があります。(参考:オートクレーブ成形を理解する)

型から外せる形状“というと、まずは「アンダーカットが無い形状」にする必要があります。プレスや射出成形等の設計をされた方には馴染みのある言葉かもしれません。

「アンダーカット」とは?

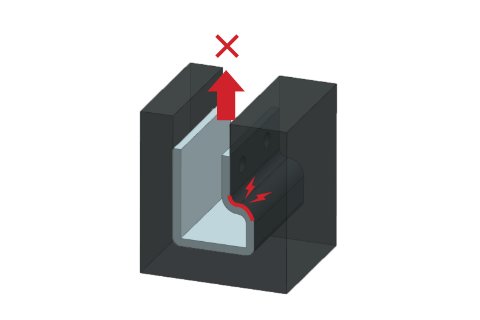

アンダーカットとは、成形物がそのままの状態では型から脱型できない形状のことです。

アンダーカットの例

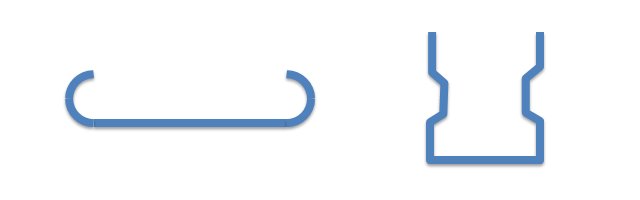

板厚が一様な金属板を用いた構造物では、端部を折り返したり、面に凹凸を付けることによって剛性を確保することは常套手段ですが、CFRPの脱型に不利なアンダーカットを形成させることになります。

剛性を上げるための折り曲げによるアンダーカット形成の例

CFRP・カーボン成形におけるアンダーカットの対応方法

アンダーカットのない設計であるのは理想ですが、どうしても必要になる場面は出てきてしまいます。

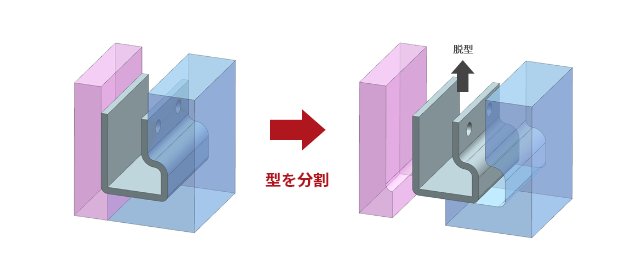

その場合は射出成形などと同様に、型を分割することで対応します。

型の分割

テックラボで行うCFRP・ドライカーボン成形では、射出成形のような高価な金属型ではなく、比較的手頃な石膏型を用いることができます。型を分割することによる費用の追加はさほど大きいものではありませんから、デザインを優先して思い通りの形を実現することは可能です。

ただし、剛性を稼ぐだけであれば、CFRPでは金属と異なり、部分的に増厚することは容易ですから、型を割るよりもずっと安価に機能を実現できるかもしれません。

お客様のニーズに合った最適な方法をご提案いたしますので、是非ご相談ください。

設計前のアイデアから加工依頼、開発依頼までお気軽にお問合せ下さい

要件が定まっていない不確定要素の多いプロジェクト、設計難度が高い案件、お任せ下さい。

現場担当者、プロジェクト責任者皆さまがご納得いただけるプラン・成果をご用意致します。