純国産カヌープロジェクト – 設計・加工

設計

Design

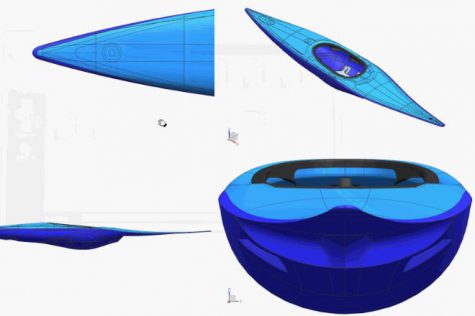

意匠設計

今回の意匠のポイントは、バイオミメティクス(生物模倣)です。例えば、水鳥のくちばしは抵抗低減を生み出し、サメのエラのような形状は、推進力増加を図っています。そのような形状を必要な浮力を保ちながらカヌーに取り入れることが求められました。

また、本カヌーは競技用であるため、長さや幅などのルールに沿う必要もありました。

構造設計

激流に耐え抜く剛性と軽量化の2つが大きなテーマでした。薄いCFRPで面を構成し軽量化を図りながらも、各箇所に支柱を入れることで、縦の剛性を確保。構造解析を行い、必要な強度は保証しつつ、カヌー国際ルールの最低重量9キロを達成しました。

また、カヌーは2ピースでの構成が一般的ですが、今回は試作機ということもあり、モデルチェンジやパーツ変更に柔軟に対応できるよう、4ピースの設計としました。

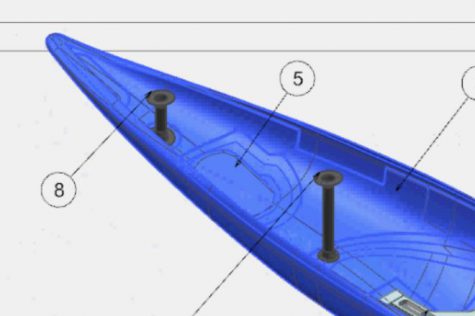

安全性の考慮

人間が乗る以上、安全性の確保は必須であり、競技規定にも細かなルールが定められています。例えば、レスキューロープの配置や先端部の最低Rの指定があります。

今回テックラボは得意とする自動車設計の経験を活かして、1/1コックピットモデルを作成。上記ルール以外にも緊急時の脱出等を検討し、設計に反映しました。

加工

Processing

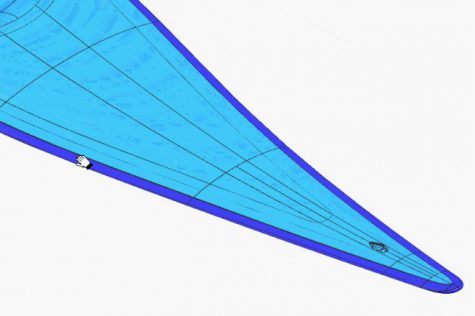

設計をもとに、CFRPの成型、加工を行います。航空機部品の製作にも用いられるオートクレーブ法を採用し、複雑な三次元形状にも対応しました。

- 型成形

- CFRPの形状をつくるための型を製作します。他社においては手作業での成形事例も数多くありますが、生産性の低さや品質のバラつきが生じてしまう方法です。

今回テックラボでは、自動車部品の製作経験を活かして、NC加工機を用いた成形を実施。短納期、高精度な型の製作を行いました。 - プリプレグのカッティング

- CFRPは0.05~0.2mmほどの薄いシート(プリプレグ)を重ねて、目的の厚さや形状に構成します。

流線型で複雑な形状をもつカヌーに用いるシートは、複雑な曲線を有していましたが、機械制御したカッティングマシン用いて、安定した品質のシートを用意しました。 - ハンドレイアップ・オートクレーブ

- 積層したシートを型にはめこみ、加圧可能な専用の釜でCFRPシートを焼きあげます。はめこむ工程は機械ではできず、熟練の職人の技が光るポイントです。形状に沿って正しくはめこまれ、製作物に合わせた最適な温度で加圧することにより、高品質なCFRP製品が出来あがります。

- 脱型・トリム

- 焼きあがったCFRPから不要な個所を削り取ったり、接合のための穴あけ加工等を行います。形状や要求する精度に合わせ、手作業やNCを使い分けます。

- アセンブリ

- 各パーツを接合、締結し、目的の製作物に仕上げます。シート周辺等、特に人が接する部分については、バリなど無いか一つ一つ入念に確認を行いながら組み上げました。

加工の様子